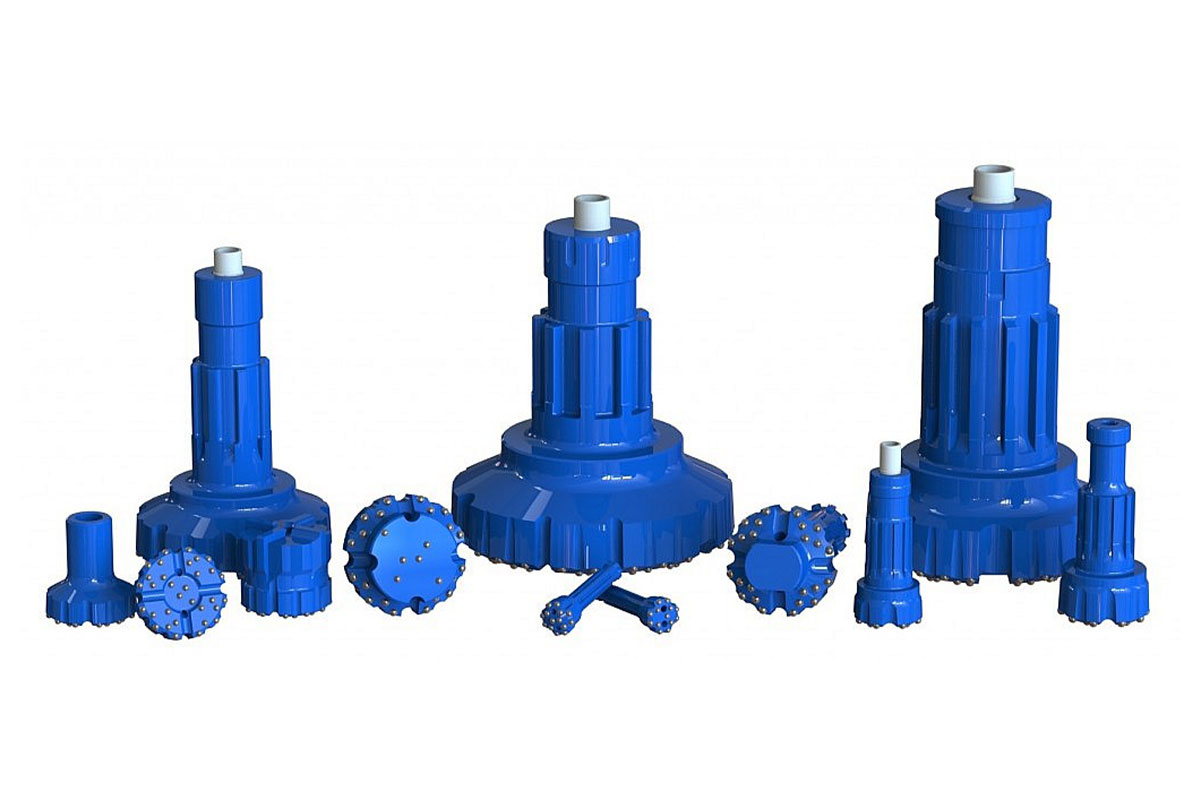

Taillants DTH standard de haute qualité

Sur lesquels vous pouvez compter

La fabrication de taillants pour marteaux fond de trou (DTH) est un processus hautement spécialisé qui allie ingénierie de précision, métallurgie avancée et contrôle de qualité rigoureux. Ces outils sont essentiels dans les secteurs miniers, de la construction et du pétrole et gaz, où il est crucial de pouvoir compter sur un forage fiable et efficace.

GéoRocFor conçoit et fabrique avec fierté des taillants DTH haute performance au Canada depuis 1990. En plus de trente ans, nous avons développé une expertise technique exceptionnelle et une connaissance approfondie du secteur, ce qui nous permet d’offrir des solutions de forage sur mesure, adaptées aux conditions de sol les plus exigeantes. Approuvée par des professionnels partout dans le monde, GéoRocFor allie précision, durabilité et innovation—taillant après taillant.

Où l’expertise

rencontre la précision

Le processus débute par la phase de conception, où les ingénieurs déterminent la forme, la taille et la configuration optimales du taillant en fonction de son application prévue et des conditions géologiques. Le choix des matériaux est crucial. Des aciers alliés de haute qualité sont couramment utilisés pour le corps du taillant en raison de leur résistance, leur dureté à l’usure et leur ténacité. Les boutons en carbure de tungstène sont sélectionnés pour leur dureté et leur

capacité à résister à de fortes contraintes d’impact.

Le corps en acier est forgé sous haute pression et chaleur pour obtenir une forme brute. Ce processus de forge augmente la densité et la résistance du matériau. Après le forgeage, des machines CNC (commande numérique par ordinateur) sont utilisées pour obtenir des dimensions précises, créer des canaux d’air et préparer le taillant pour l’insertion des boutons en carbure. L’usinage de précision assure l’équilibre et la performance adéquats du taillant lors de son utilisation.

Les boutons en carbure de tungstène sont insérés sous pression dans des trous pré-percés à la surface du taillant. Le motif et le nombre de boutons sont soigneusement calculés pour optimiser la vitesse de pénétration et la durée de vie de l’outil.

L’ensemble du taillant subit un procédé de traitement thermique afin d’améliorer ses propriétés mécaniques. Cette étape consiste en des cycles contrôlés de chauffage et de refroidissement qui augmentent la dureté et la durabilité de l’acier, le rendant ainsi plus résistant à l’usure, aux impacts et à la fatigue lors des opérations de forage.

Après le traitement thermique, le taillant est nettoyé et inspecté. Des traitements de surface, comme le grenaillage, sont appliqués afin d'améliorer davantage la résistance à l'usure. Vérification rigoureuses de contrôle de qualité, incluant la vérification dimensionnelle, les tests de dureté et l’inspection visuelle, garantissent que chaque taillant répond aux normes de performance et de sécurité GéoRocfor.